在追求科技感与驾驶体验的浪潮下,曲面显示技术凭借独特的视觉效果与空间适配性,迅速成为汽车仪表盘的新宠。然而,这一技术的普及给汽车仪表盘软板带来了前所未有的挑战,这些挑战涉及材料、结构、信号传输等多个关键领域。

汽车仪表盘软板材料适应性难题

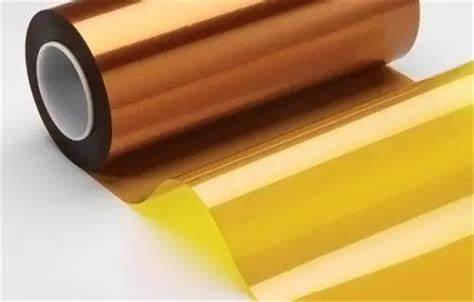

传统汽车仪表盘软板多采用聚酰亚胺(PI)等常规柔性材料,在平面显示场景下能满足基本需求。但曲面显示要求软板具备更高的柔韧性和抗疲劳性,以适应长期弯曲变形。普通 PI 材料在反复弯折后易出现微裂纹,导致线路断裂或信号传输异常。此外,汽车内部环境复杂,高温、高湿、震动等因素会加速材料老化,这对软板材料的耐候性提出了更高要求。如何研发既能承受频繁弯曲,又能在恶劣环境下保持稳定性能的新型材料,成为亟待解决的问题。

汽车仪表盘FPC结构设计复杂性增加

曲面显示的三维形态打破了传统平面布局的规则,要求软板的结构设计更加复杂精密。软板需要根据曲面的弧度、曲率进行定制化设计,确保与显示屏完美贴合,同时还要避免因过度弯折导致的线路挤压或拉伸。此外,曲面仪表盘往往集成更多功能模块,如触控反馈、氛围灯控制等,这使得软板上的线路布局更加密集,如何在有限空间内合理规划线路,避免信号干扰,实现高效连接,是结构设计面临的重大挑战。

信号传输稳定性考验

曲面显示带来的高分辨率、高刷新率趋势,对信号传输提出了更高要求。随着仪表盘显示内容越来越丰富,从传统的车速、油量信息扩展到导航地图、多媒体界面等,数据传输量呈指数级增长。

软板需要在弯曲状态下保证信号的稳定、高速传输,避免出现延迟、失真等问题。同时,汽车内部存在复杂的电磁环境,各种电子设备产生的电磁干扰会影响软板的信号传输质量,如何增强软板的抗干扰能力,确保信号传输的准确性和稳定性,成为技术攻关的关键。

.png)

柔性制造工艺精度要求提升

曲面仪表盘软板的制造工艺难度远超平面软板。在生产过程中,需要精确控制软板的弯曲角度、弧度以及线路的精度,任何微小的偏差都可能影响最终产品的性能。传统的制造工艺难以满足曲面软板的精度要求,需要引入先进的加工技术,如激光切割、纳米压印等,以实现高精度的线路加工和复杂曲面成型。此外,质量检测环节也面临挑战,如何在曲面形态下准确检测软板的线路导通性、信号传输性能等指标,也是制造过程中需要解决的重要问题。

.png)

曲面显示技术的普及为汽车仪表盘带来了全新的视觉体验和功能升级,但也让汽车仪表盘软板面临诸多技术挑战。只有在材料研发、结构设计、信号传输和制造工艺等方面实现全面突破,才能推动曲面仪表盘技术的持续发展,为用户带来更优质的驾驶体验。

平板电脑摄像头FPC

平板电脑摄像头FPC POS机天线FPC

POS机天线FPC POS机天线FPC

POS机天线FPC 手机天线FPC

手机天线FPC