在柔性印刷电路板(FPC)制造领域,随着电子产品朝着小型化、高性能化方向发展,对 FPC 细微线路制作精度的要求日益严苛。细微线路的高精度制作不仅关系到 FPC 的电气性能,更影响着其在各类高端电子设备中的应用。那么,在 FPC 制造中,究竟该如何攻克这一精度难题呢?

FPC先进曝光技术的运用

曝光环节是决定线路精度的关键步骤之一。传统曝光设备在制作细微线路时,受光源波长、镜头分辨率等因素限制,难以满足高精度需求。目前,采用深紫外线(DUV)曝光技术成为主流。DUV 光源波长较短,能够实现更精细的图案转移。例如,使用波长为 248nm 或 193nm 的 DUV 光源,配合高分辨率的光刻镜头,可将线路图形精准地曝光在感光材料上,有效提升线路边缘的清晰度和精度,使制作出的细微线路线条更加光滑、整齐,减少线路宽度的偏差。

软板蚀刻工艺的优化

蚀刻过程直接影响线路的最终精度。为了在蚀刻细微线路时减少侧蚀现象,保证线路的精准度,可采用先进的蚀刻设备和工艺控制方法。比如,使用喷淋式蚀刻设备,通过精确控制蚀刻液的喷射压力、流量以及蚀刻时间,使蚀刻液能够均匀地作用于 FPC 基板,从而减少因蚀刻不均匀导致的线路宽度不一致问题。同时,研发新型蚀刻液配方,提高蚀刻的选择性,让蚀刻液优先腐蚀不需要的铜层,而对已形成的线路部分侵蚀极小,最大程度降低侧蚀对线路精度的影响。

材料的精准选择

FPC 基板材料和感光材料的性能对细微线路制作精度也有着重要影响。选择低粗糙度、高稳定性的基板材料,能够为线路制作提供更平整的基础,减少因基板表面不平整导致的线路厚度不均匀。在感光材料方面,应选用分辨率高、感光度适中的光致抗蚀剂。高分辨率的光致抗蚀剂能够清晰地呈现曝光后的线路图案,在显影过程中完整保留细微线路的形状,避免出现图案变形或线条模糊的情况。

制造环境的严格把控

柔性线路板制造车间的环境因素,如温度、湿度和洁净度,对细微线路制作精度同样不可忽视。温度和湿度的波动可能导致 FPC 基板材料膨胀或收缩,进而影响线路的尺寸精度。因此,制造车间需配备高精度的温湿度控制系统,将温度波动控制在极小范围内,湿度保持在适宜水平。同时,确保车间的洁净度,防止灰尘等微小颗粒附着在 FPC 基板或线路上,因为即使是极微小的颗粒也可能在蚀刻等工艺过程中造成线路缺陷,影响精度。

攻克 FPC 细微线路制作的精度难题,需要从曝光技术、蚀刻工艺、材料选择以及制造环境等多个方面协同发力。通过不断采用先进技术、优化工艺流程和严格把控生产环境,FPC 制造企业才能在激烈的市场竞争中,满足日益增长的高精度 FPC 产品需求,推动电子产业向更高水平发展。

其中某一项技术在实际应用中的具体案例感兴趣,或者想了解不同规模企业在攻克该难题时的差异,都可以告诉我,我能进一步丰富文章内容。

平板电脑摄像头FPC

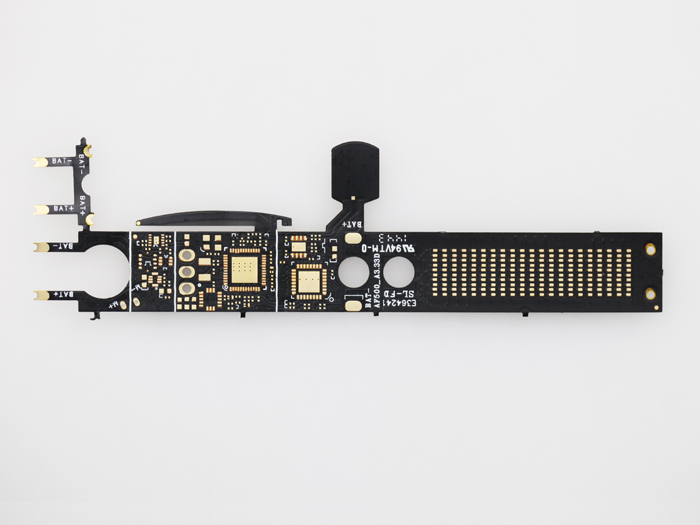

平板电脑摄像头FPC POS机天线FPC

POS机天线FPC POS机天线FPC

POS机天线FPC 手机天线FPC

手机天线FPC