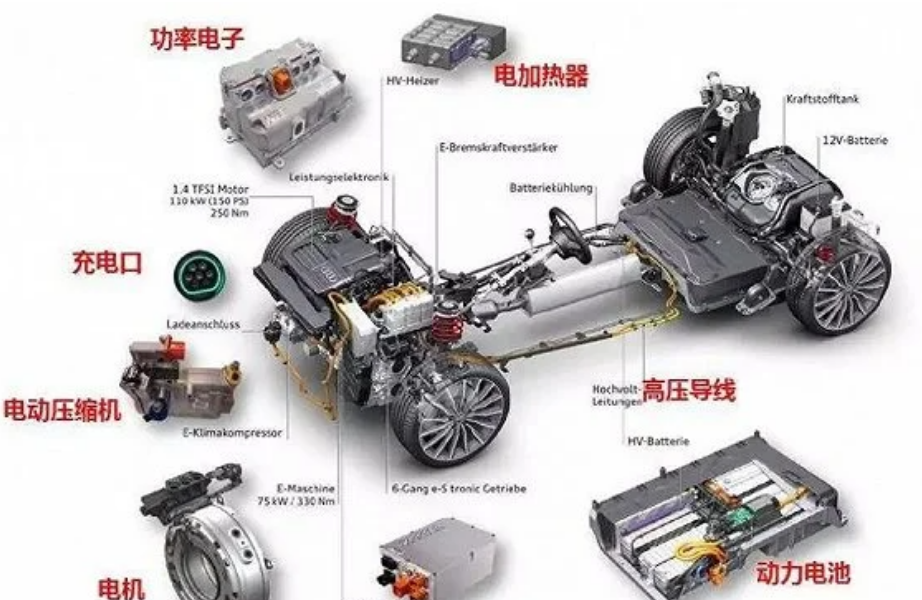

在新能源汽车领域,电池系统堪称车辆的 “心脏”,源源不断地为车辆运行提供动力。而在这一核心系统中,柔性电路板(FPC)正扮演着不可或缺的重要角色。

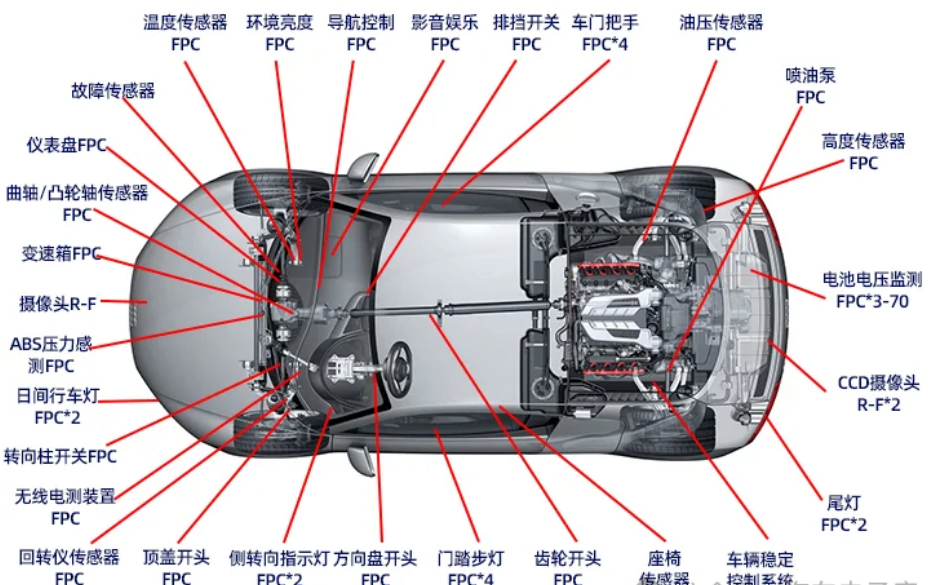

一般一辆电动汽车上 FPC 的应用多达 100 多条,其中电池 BMS 系统的应用尤为关键。在 Pack 装配环节,传统线束主要依靠工人手工将端口固定在电池包上,不仅自动化程度低,而且效率低下,难以满足大规模生产的需求。与之形成鲜明对比的是,FPC 厚度薄,能够根据电池包结构进行定制。在装配时,可通过机械手臂精准抓取并直接放置在电池包上,极大地提高了自动化程度,非常适合规模化大批量生产,其替代铜线线束的趋势愈发明确。

FPC在电池系统中的分布广泛且关键。在电芯连接方面,我们的 FPC 如同一条条可靠的 “纽带”,紧密连接电芯的正负极,巧妙实现电芯之间的串并联。这一连接方式确保了电流能够稳定传输,为电池系统高效运行奠定基础。在模组监控环节,FPC 又成为连接模组内部电压、温度传感器的关键桥梁,将实时采集到的数据迅速且准确地传输至电池管理系统(BMS)。

BMS 如同电池系统的 “智能管家”,依据这些数据对电池状态进行精准把控,而 FPC 的数据传输作用不可或缺。此外,在 BMS 通信方面,FPC 将 BMS 的数据传输至整车控制系统(VCU),成功搭建起电池系统与整车之间沟通的 “高速公路”,实现两者之间的高效通信和协同控制,保障车辆安全、稳定行驶。

软板具备四大显著优势。其高可靠性使其能够从容适应高温、高湿、震动等严苛环境,即便在极端条件下,也能确保电池系统长期稳定运行,为新能源汽车的可靠性能提供坚实保障。轻量化设计是 FPC 的一大亮点,它有效减少了电池系统的重量,在提升能效的同时,助力新能源汽车实现绿色制造,降低能耗,减少碳排放。采用先进工艺的高精度制造,让 FPC 能够确保电气连接的精度和一致性,保证电池系统中各项数据传输与电流流通的准确性。而且,FPC 提供定制化服务,能够根据客户的多样化需求,快速响应市场变化,量身打造个性化解决方案,满足不同新能源汽车制造商的独特设计要求。

柔性线路板凭借其独特的性能优势和广泛的应用,已成为新能源汽车电池系统发展的关键支撑力量,推动着新能源汽车行业不断迈向新的高度,助力实现更高效、更环保、更智能的出行未来。

平板电脑摄像头FPC

平板电脑摄像头FPC POS机天线FPC

POS机天线FPC POS机天线FPC

POS机天线FPC 手机天线FPC

手机天线FPC