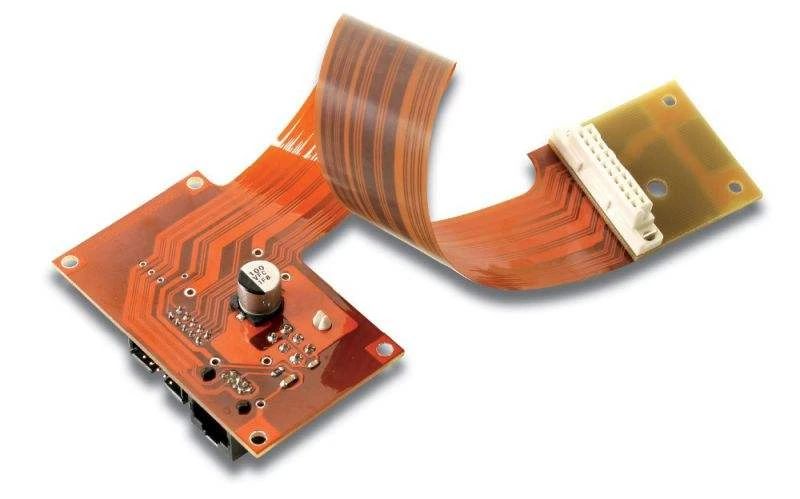

柔性印制电路板(Flexible Printed Circuit Board,FPC)因其轻薄、可挠曲、高密度互连等特性,在消费电子、医疗设备、汽车电子等领域得到了广泛应用。然而,FPC在实际使用过程中往往需要承受反复弯折,特别是在铰链结构(如折叠手机、可穿戴设备)或动态连接场景(如打印机挠性排线)中,长期的机械应力可能导致导体疲劳、铜箔断裂、焊点失效等问题。因此,动态弯曲寿命测试(Dynamic Flexure Testing)成为评估FPC可靠性的重要手段。

本文将探讨当前主流的FPC动态弯曲测试方法,并针对其局限性提出改进方案,以提高测试的准确性和可重复性,从而更好地指导FPC的设计和制造。

现有FPC动态弯曲寿命测试方法

目前,行业内常用的FPC动态弯曲寿命测试方法主要包括以下几种:

1.1 旋转弯折测试(Rotary Bending Test)

该测试方法模拟FPC在旋转轴上的反复弯折情况,常用于手机铰链和折叠屏应用。测试设备通常包括一组旋转轴和固定夹具,FPC一端固定,另一端随轴旋转,实现周期性弯曲。

缺点:

旋转运动可能导致应力分布不均,难以准确模拟线性弯曲应用场景。

测试过程中FPC两端的受力状态较难控制,影响实验一致性。

1.2 线性弯折测试(Linear Bending Test)

通过双向或单向的线性弯折运动,模拟FPC在设备内部的反复折叠过程。例如,折叠屏手机的排线在开合过程中经历的弯折应力。

缺点:

现有的线性测试通常采用固定半径的弯曲路径,无法准确模拟实际使用中的动态弯折半径变化。

受限于设备精度,测试过程中可能存在应力偏差,影响寿命评估的准确性。

1.3 扭转弯折测试(Twist Bending Test)

针对某些特殊应用(如可穿戴设备),FPC可能同时经历弯曲和扭转,因此一些测试方法会增加扭转力以评估其综合耐久性。

缺点:

由于扭转力的作用,铜箔裂纹的发生机理可能与实际应用中的纯弯曲失效模式不同。

测试设备复杂,难以标准化。

.png)

软板现有测试方法的不足与改进方向

尽管上述方法在不同应用场景下均有较好的适用性,但仍存在一些局限性,例如:

应力分布不均:现有方法难以精确模拟FPC在实际应用中的弯曲应力,特别是在自由弯曲状态下的应力集中现象。

测试条件单一:大多数测试仅关注单一的弯曲模式,而现实应用中FPC往往承受多种复合应力。

缺乏实时监测手段:传统测试通常在FPC完全失效后进行分析,难以捕捉早期裂纹的形成和发展过程。

针对上述问题,本文提出以下改进方案。

FPC动态弯曲寿命测试方法改进

3.1 自适应弯曲半径测试

在实际应用中,FPC的弯曲半径往往是动态变化的,而现有测试方法通常使用固定半径。为更接近真实工况,可采用可调弯曲半径测试架构,通过步进电机或气动装置动态调整FPC的弯曲半径,使其在测试过程中经历不同程度的弯折。这不仅有助于模拟真实使用环境,还能评估FPC在不同弯折状态下的疲劳耐受性。

3.2 复合应力测试

在传统的线性或旋转弯折测试基础上,可以引入复合运动模式,结合弯曲、扭转、拉伸等多种应力条件,以更全面地评估FPC的可靠性。例如,在折叠屏手机的排线测试中,可以在弯曲的同时施加一定的扭转力,以更真实地模拟开合过程中FPC的受力状态。

3.3 实时监测与失效预警

传统的FPC弯曲寿命测试通常采用循环计数法,即记录FPC发生电性失效或机械断裂时的弯曲次数。然而,这种方法无法捕捉到早期的疲劳损伤信号,因此可以引入以下两种改进措施:

应变片监测:在FPC关键位置粘贴应变片,实时监测弯折过程中铜箔的应变变化,提前预测可能的失效点。

在线电阻测量:采用高精度电阻测试设备,在每个弯折周期后测量FPC电路的阻值变化,当阻值超出一定阈值时,即可判断铜箔疲劳裂纹已开始扩展,从而提前预警。

3.4 统计分析与AI预测

结合现代数据分析手段,可以收集大量测试数据,并利用机器学习算法分析FPC的疲劳失效模式。例如,通过AI模型分析不同设计参数(线宽、材料、铜箔厚度等)对FPC寿命的影响,从而优化产品设计,提高可靠性。

FPC的动态弯曲寿命测试是评估其长期可靠性的关键环节,传统测试方法在一定程度上能够反映FPC的耐用性,但仍存在应力分布不均、测试条件单一、缺乏实时监测等问题。本文提出了一系列改进方案,包括自适应弯曲半径测试、复合应力测试、实时监测与失效预警、以及统计分析与AI预测,以更全面、精准地评估FPC的长期使用性能。

未来,随着柔性电子技术的不断发展,FPC的应用将更加广泛,而可靠性评估方法也需不断优化,以满足更高要求的设计和制造需求。

平板电脑摄像头FPC

平板电脑摄像头FPC POS机天线FPC

POS机天线FPC POS机天线FPC

POS机天线FPC 手机天线FPC

手机天线FPC