FPC板从开料、钻孔、黑孔镀铜等基础制程,到贴感光膜、曝光显影、蚀刻脱膜等精密图形转移环节,以及AOI检测、贴覆盖膜、压合、镍金处理、贴EMI、丝印字符等表面处理与功能增强步骤。

通过两次冲切、ET测试、多级品质检验(FQC/FQA)、SMT组装,直至包装入库、出货,形成了一套严谨、全面、兼顾品质与效率的柔性电路板生产工艺体系。

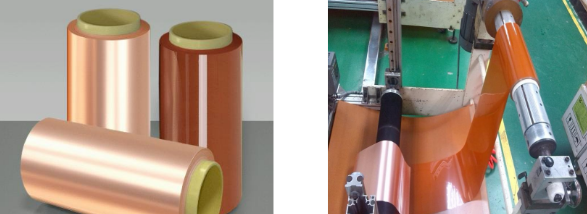

一、开料

一般软板材料多为卷状方式,为符合产品不同尺寸要求,必需依不同产品尺寸规划设计最佳的利用率,而依规划结果將材料分裁成需要的尺寸。精度公差±0.2mm,最小尺寸:1mm;厚度:≤0.3mm。

二、钻孔

一般电路板为符合客戶设计要求及制程需求,都会在材料(单/双面板)上以机械钻孔方式钻出定位孔、测试孔、零件孔等。除机械钻孔外,还有激光钻孔。

三、黑孔

以黑孔方式,将孔壁绝缘位置以石墨碳粉附着而导电,再以镀铜方式将孔壁上形成孔铜达到上下线路导通之目的。

四、镀铜

镀铜过程旨在为电路板的两面均沉积一层连续、均匀且导电良好的铜层,从而实现两面铜箔之间的电气导通。

五、贴感光膜

感光膜为抗蚀刻药液之介质,通过曝光将影像转移,有曝光位置的膜将形成线路图像留下,在蚀刻时保护铜箔不被蚀刻而形成线路。

六、曝光

软板的传统曝光工艺是光照透过底片(菲林)在干膜表面形成图像,对干膜进行光照成像,在线路表面形成图像,保护有效铜箔,未被光照的部位干膜将被显影掉,露出铜箔,将被蚀刻掉,解析能力可达到40um。或者用LDI曝光。

七、DES线

曝光后的产品经过DES后形成客户需要的线路,完成连接导通功能;曝光后的产品经过DES后形成客户需要的线路,完成连接导通功能。

蚀刻能力0.04mm/0.04mm,过板厚度0.036mm;蚀刻因子大于3,均匀性达到93%以上,为阻抗值提供有力保障。

八、AOI

光学检查,图像(设计资料与产品)对比,产品线路缺陷,如缺口、残铜,对风险线路进行识别。

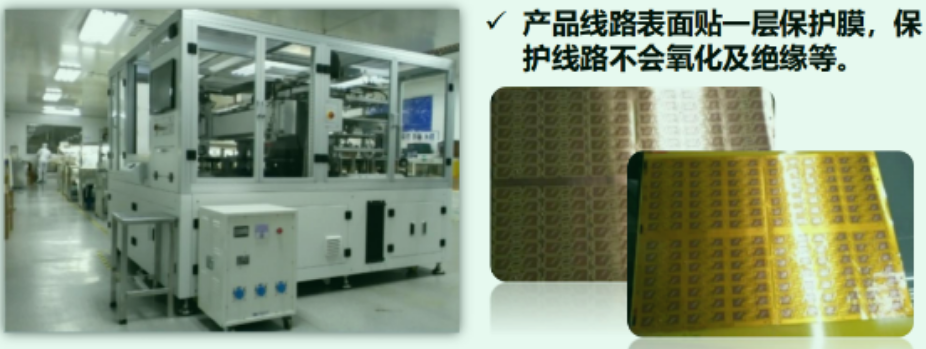

九、贴覆盖膜

产品线路表面贴一层保护膜,保护线路不会氧化及绝缘等。

十、压制

经假接完成的材料,利用热压合提供高温及高压,将保护胶片的接着剂熔化,用以填充线路之间缝隙并且紧密结合铜箔材料和保护胶片。

十一、丝印阻焊油墨

超出覆盖膜制作能力的情况下采纳覆盖膜+阻焊油墨工艺。

十二、沉镍金

在焊盘的裸露铜表面上覆上一层镍金,起到铜面保护的作用,满足邦定、接触、或焊接性能要求。

十三、电测

以探針测试是否有断/短路之不良现象,以功能测试检验零件贴裝之品质狀況,确保客戶端使用信赖度;

十四、印字符

在FPC表层印刷客户产品信息、供应商LOGO,生产周期等内容;

十五、贴压补强板

在FPC的元器件、插头背面,以及结构厚度有要求的区域贴压相应材料,起到支撑及加厚作用。

十六、自动冲切

FPC厂一般采用自动冲切工艺,保证品质、提高生产效率,确保安全。

十七、外观检测

FPC外观检查是最好一道工序,进行的全面视觉质量检测过程,发现并排除可能影响其功能、可靠性和使用寿命的各类外观缺陷。一般采用AVI(Automatic Visual Inspection,自动视觉检查),实现了高效、精准的自动化检测,显著提升检测效率与准确性。

十八、FQC

需量测外型尺寸并将线路內部有缺点但不影响导通功能及外观不良的产品税品筛选出來。标准:IPC、检查标准书及客戶图面指定重要尺寸

十九、包装

软性电路板在出货时会依不同的客戶需要及外型尺寸订定包裝方式,以确保产品运送途中不产生损伤不良。

方式:

1.塑胶袋+ 纸板

2.低粘着包材

3.制式真空盒(便当盒)

4.专用真空盒(抗静电等级)

FPC 的制造工艺在未来会持续创新和发展。随着电子设备对轻薄化、小型化、高性能的不断追求,FPC 制造工艺将更加精细化和智能化。未来,FPC 的制造工艺将不断突破传统,为电子行业的发展提供更强大的支持,推动各类智能电子设备迈向更高的水平。

平板电脑摄像头FPC

平板电脑摄像头FPC POS机天线FPC

POS机天线FPC POS机天线FPC

POS机天线FPC 手机天线FPC

手机天线FPC