在当今科技飞速发展的时代,电池作为各类电子设备的能量来源,其性能和可靠性至关重要。

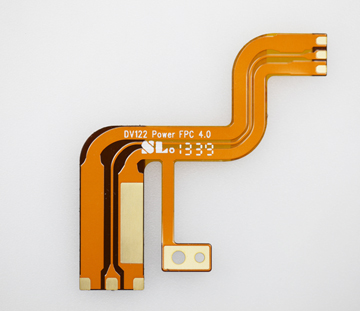

电池软板(Flexible Printed Circuit,简称 FPC)作为连接电池各个组件以及与外部设备交互的关键部件,其 PCB 设计的优劣直接影响着电池的整体性能。本文将深入探讨电池软板 PCB 设计的要点与技巧,为相关设计者提供实用的参考。

材料选择是基础

基材选择:电池软板常用的基材有聚酰亚胺(PI)和聚酯(PET)。PI 具有优异的耐高温、耐化学腐蚀和电气性能,适用于对环境要求苛刻、工作温度较高的电池应用场景,如电动汽车电池。而 PET 成本相对较低,柔韧性较好,在一些消费类电子产品的电池软板中较为常见。在选择基材时,需综合考虑电池的工作环境、成本预算以及性能要求等因素。

导体材料:铜箔是电池软板中最常用的导体材料。高纯度的铜箔具有良好的导电性和延展性,能有效降低电阻,减少能量损耗。根据电池软板的电流承载能力需求,选择合适厚度的铜箔。一般来说,大电流应用需要较厚的铜箔,以满足电流传输的要求,同时避免因过热而影响电池性能。

布局设计要合理

元件布局:合理的元件布局是确保电池软板性能的关键。首先,将电池管理芯片、电容、电阻等关键元件放置在合适的位置,尽量缩短信号传输路径,减少信号干扰。例如,将电容靠近芯片放置,以提高电源的稳定性。对于电池电极连接点,要确保其布局方便与电池极柱的连接,并且具有良好的机械强度和电气连接性能。

线路走向:电池软板的线路走向应简洁明了,避免交叉和迂回。遵循信号流向原则,使电流能够顺畅地流动。对于大电流线路,要适当加宽线宽,以降低电阻和温升。同时,注意线路之间的间距,确保足够的绝缘距离,防止短路现象的发生。

电池FPC电气性能需保障

阻抗匹配:在电池软板的设计中,要确保线路的阻抗匹配。特别是对于信号传输线路,如电池状态监测信号线路,阻抗不匹配会导致信号反射和衰减,影响信号的准确性。通过合理的线路设计和材料选择,使线路的特性阻抗与连接设备的输入阻抗相匹配。

绝缘设计:良好的绝缘设计是保证电池软板安全可靠运行的重要因素。使用绝缘性能良好的覆盖膜或阻焊层,对线路进行保护,防止线路之间的短路和漏电现象。在电池软板与电池外壳或其他金属部件接触的部位,要采取有效的绝缘措施,避免发生电气事故。

机械性能要兼顾

柔韧性设计:电池软板的柔韧性是其重要特点之一。在设计时,要考虑软板的弯曲半径和弯曲次数。避免在软板上设置过多的刚性元件或过孔,以免影响其柔韧性。同时,选择柔韧性好的材料和工艺,确保软板在多次弯曲后仍能保持良好的电气性能和机械性能。

机械强度:尽管电池软板需要具备柔韧性,但也不能忽视其机械强度。在软板的边缘和关键部位,可采用加强筋或补强板等措施,提高其抗拉伸、抗撕裂和抗弯折的能力。特别是在软板与连接器或其他部件的连接部位,要确保连接牢固,防止因外力作用而导致软板损坏。

散热设计不可少

在电池工作过程中,会产生一定的热量。如果热量不能及时散发出去,会影响电池的性能和寿命。因此,在电池软板的设计中,要考虑散热问题。可以通过选择导热性能好的材料、增加散热面积(如设置散热铜箔)或采用散热结构(如散热孔)等方式,提高软板的散热能力,确保电池在正常的工作温度范围内运行。

软板厂的电池软板 PCB 设计是一个综合性的工程,需要从材料选择、布局设计、电气性能、机械性能和散热设计等多个方面进行全面考虑。通过掌握上述要点与技巧,能够设计出性能优良、可靠的电池软板,为电池的高效运行提供有力保障,推动电子设备的不断发展和创新。希望本文能对从事电池软板 PCB 设计的工程师们有所帮助。

平板电脑摄像头FPC

平板电脑摄像头FPC POS机天线FPC

POS机天线FPC POS机天线FPC

POS机天线FPC 手机天线FPC

手机天线FPC