柔性线路板,简称FPC,因其轻薄、柔软的特性而被广泛应用于各种电子产品中。

然而,在实际应用过程中,FPC压合后易脱落的问题时常困扰着制造商和用户。

这一问题不仅影响产品的外观质量,更可能对产品的性能稳定性造成不利影响。

那么,面对柔性线路板压合后易脱落的情况,我们该如何解决呢?

从材料选择方面入手,是解决问题的关键一步。

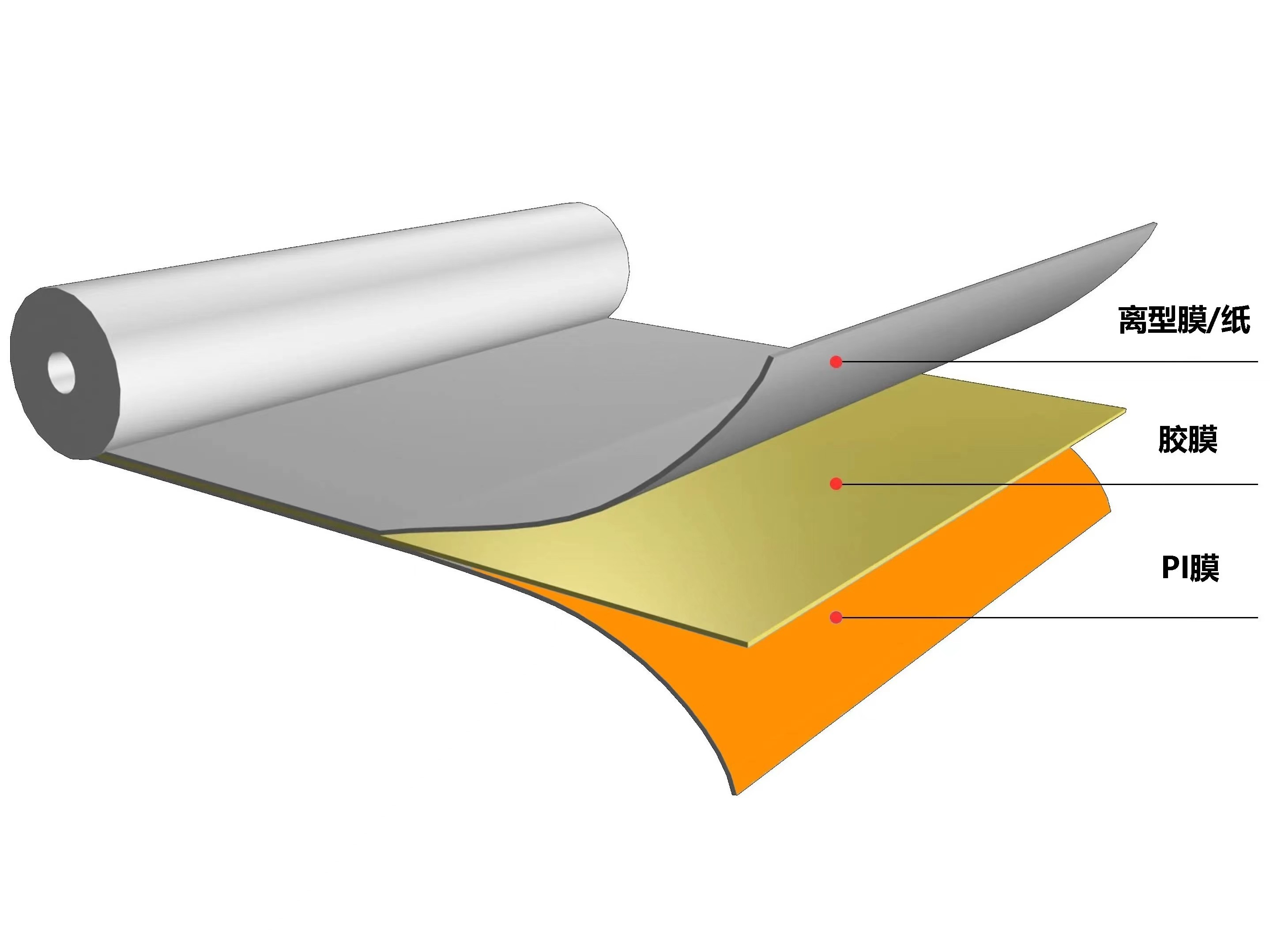

CVL覆盖膜作为FPC的重要组成部分,其性能直接影响到产品的质量和耐用性。

在选择CVL时,应优先考虑其与FPC基材的匹配度,以及其在压合过程中的流动性控制。

通过使用假贴机进行假压,并在每个产品间加入玻纤布隔离,可以有效防止CVL压偏位导致的溢胶问题。

此外,对于高要求的产品,采用TPX离型膜也是一个明智的选择,它能够进一步管控溢胶的发生,从而提高压合质量。

FPC压合工艺的优化也是解决FPC压合后易脱落问题的重要环节。

不同的压机和叠层结构可能会对CVL的朝向产生影响,因此在实际操作中需要根据实际情况灵活调整CVL的朝向。

同时,定期使用感压纸对压机台面进行平整度测试,确保压机台面的平整度,避免因局部压力过大而引起的溢胶或压合不实。

针对软板的不同厚度,选择合适的叠层结构材料,如绿硅胶垫、玻纤布等具有良好吸塑性能的材料,可以有效改善压合效果。

环境因素对FPC压合过程的影响也不容忽视。

CVL的存放环境应严格控制湿度和温度,以防止材料受潮影响其性能。

在生产过程中,应缩短CVL从开料到最终贴合的时间,减少材料暴露在空气中的时间,从而降低吸湿的可能性。

如果CVL不慎受潮,可以通过低温预烘的方式降低其溢胶量。

从操作规范上着手,制定严格的生产流程和质量控制标准是保障FPC产品质量的基础。

对每批次的CVL进行溢胶量测试,确保来料符合标准要求。

对于TPX离型膜等关键材料,定期抽检以监控其性能变化,及时发现并处理潜在的质量问题。

解决柔性线路板压合后易脱落的问题需要从材料选择、压合工艺、环境控制以及操作规范等多个角度综合考虑。

通过对每个环节的精细管理和持续改进,我们可以显著提高FPC产品的压合质量,确保其在各种应用场景中的可靠性和耐用性。

FPC厂只有这样,我们才能真正解决柔性线路板压合后易脱落的问题,为 FPC 产业的发展提供坚实的质量保障,满足不断增长的市场需求,推动电子信息行业迈向更高的发展阶段。

平板电脑摄像头FPC

平板电脑摄像头FPC POS机天线FPC

POS机天线FPC POS机天线FPC

POS机天线FPC 手机天线FPC

手机天线FPC