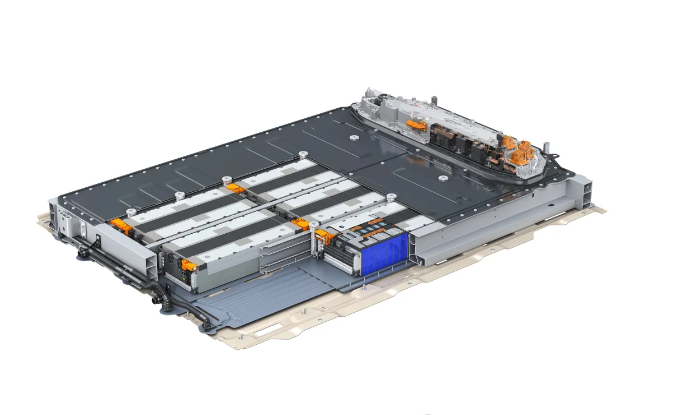

CCS集成母排作为电池管理系统BMS的一部分,以FPC方案替代传统铜线线束方案,近年来被新能源动力与储能电池厂快速推广。

FPC为信号采集组件的CCS集成母排,解决了传统采样线束和母排布局散乱、空间占用大、自动化程度低等痛点问题,同时具备轻量化、高安全性、高可维护性、设计灵活及高自动化等优势,有利于提高电池包内部空间利用率及组装效率,适合规模化生产,因而广泛应用于新能源汽车电池及储能领域。

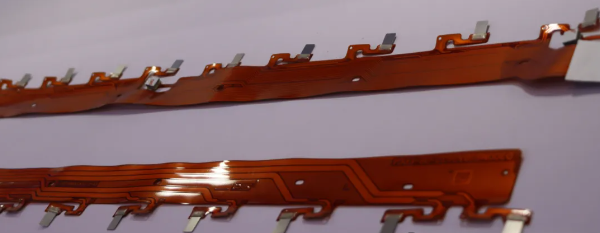

作为CCS集成母排信号采集和传输的关键组件。

柔性电路板(Flexible Printed Circuit,简称FPC)是一种以柔性覆铜板(FCCL)为基材制成的印制电路板,柔性覆铜板(FCCL)的成本在FPC加工中占比达到40%-50%。

柔性覆铜板(FCCL)主要由铜箔、聚酰亚胺或聚酯薄膜和胶黏剂组成,其中,铜箔具有良好的导电性能和可加工性,能够提供电路板所需的导电路径,还可互联元器件。

电池软板中的铜箔有多种分类方式,根据生产工艺分可分为电解铜箔(Electrode Posited Copper/ ED) 和压延铜箔(Rolled Copper Foil/ RA)两大类,而这两类铜箔都可用于FPC的加工,性能对比如下图所示,可以根据具体应用场景需求来做选择。

新能源汽车的动力电池包一般安装于整车底部,振动是电池包面临的最常见机械工况。为避免动力电池FPC软板在车辆运行中发生断裂、形变等风险,确保运行中电池内部连接的可靠性,基材需要有良好的延展性。因此,目前动力电池FPC软板基本采用延展性更好的压延铜箔。

压延铜箔是利用塑性加工原理通过对高精度铜带(厚度通常小于150微米)反复轧制—退火而成的产品(厚度通常介于4-100微米,宽度通常<800毫米),其结晶形态呈片状结构,与电解铜箔相比,具有更好的延展性、抗弯曲性和导电性,以及更高的强度,铜纯度也高于电解铜箔。

但是压延铜箔的薄度与宽度会受到轧辊尺寸的限制,对设备的要求较高,工艺复杂,生产成本高。目前全球压延铜箔产能主要集中在美日企业手中,占据了全球80%以上的市场份额,而国内压延铜箔整体发展较晚,目前实际供给企业较少。

平板电脑摄像头FPC

平板电脑摄像头FPC POS机天线FPC

POS机天线FPC POS机天线FPC

POS机天线FPC 手机天线FPC

手机天线FPC