压合(热压):

热压作业包括传统压合,冷压,快速压合,热烘等几个步骤;热压的目的是使保护膜或补强板完全粘合在FPC软板上,根据其固化方式可分为感压胶和热固胶,通过对温度,压力,压合时间,副制材的层迭组合方式等的控制以实现良好之附着性的目的,并尽量降低作业中出现的压伤,气泡,皱折,溢胶,断线等不良,根据副制材的组合方式分为单面压法和双面压法。

A、快压:

1、组合方式:单面压和双面压,一般常用单面压。

2、所用辅材及其作用

a、玻纤布﹕隔离﹑离型

b、尼氟龙﹕防尘﹑防压伤

c、烧付铁板﹕加热﹑起气

B、传统压﹕

1、组合方式﹕单面压和双面压

2、所用辅材极其作用:

a、滑石粉:降低粘性,防止皱折

b、TPX:隔离﹑防尘﹑防杂质

c、纸板:缓冲压力

d、铝合金板:平整性

C、重要作业参数:温度﹑压力﹑排版方式﹑压合时间

D、生产中常见不良及其原因﹕

1、气泡﹕

a、硅胶膜﹑纸板等辅材不堪使用

b、钢板不平整

c、保护膜过期

d、参数设定有误,如压力偏大预压时间过短。

e、排版方式有误

2、压伤﹕

a、辅材不清洁

b、T.P.X放置问题

c、玻纤布放置问题

3、补强板移位

a、瞬间压力过大

b、补强板太厚

c、补强板假贴不牢(研磨品质不好)

4、.溢胶﹕

a、辅材阻胶性不足

b、保护膜毛边较严重

c、参数及其排版方式有误,如快压压力过大。

5、总Pitch 不良:

a、压合方式错误

b、收缩率计算有误

E、品质确认:

1、压合后须平整﹐不可有皱折﹑压伤﹑气泡﹑卷曲等现象。

2、线路不可有因压合之影响而被拉扯断裂之情形。

3.覆盖膜(Coverlay)或补强板须完全密合,以手轻剥不可有被剥起之现象。

F、常见产品不良:气泡,板翘,尺寸涨缩,溢胶量,摺痕。

1、气泡:A.材料的搭配方式(如双面板1OZ的基板搭配1.4MIL胶的膜),B.材料过期,C.材料的存放条件,D.压合机的平整性,压力不平衡,设备问题,较正或换托盘,E.辅助材料的选项用,TPX的软化点是175℃,溶点是240℃。

2、板翘:材料的搭配非同一类,设备的压力不一样(用感色线测设备),半年较正一次。

3、尺寸涨缩:与压机的压力有关,受力不均,和温度的升降有关(慢升慢降),一般来说传统压合的尺寸涨缩较大,快速压合的方式尺寸涨缩较小。

4、溢胶量: 超过露铜面积的75%,跟原材料有关(IPC标准为0.3mm,工厂标准为0.2mm-0.15mm),和制程相关(压力不平衡),材料的通用性,压合性和保存期是决定溢胶量的要点.

5、摺痕:TPX折合(设备)。

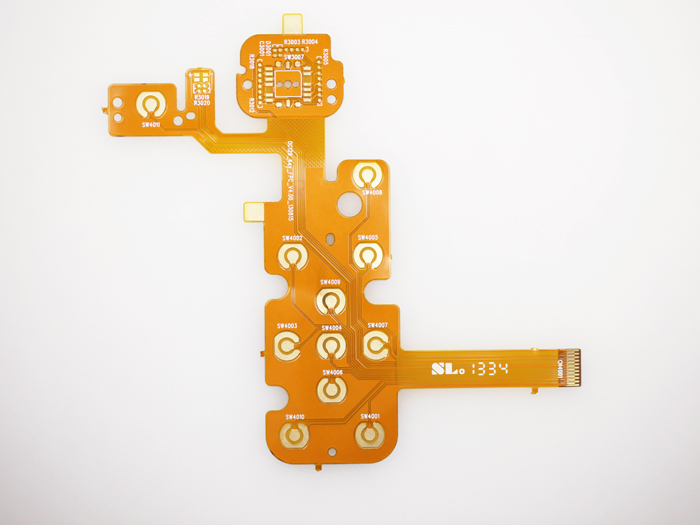

平板电脑摄像头FPC

平板电脑摄像头FPC POS机天线FPC

POS机天线FPC POS机天线FPC

POS机天线FPC 手机天线FPC

手机天线FPC