在柔性电路板上进行贴装,就是无需对柔性电路板钻插装孔,直接将表面组装元器件贴、焊到柔性电路板表面规定位置上的装联技术,常用的贴装技术分为以下两种:

一. 常规SMD贴装

特点:贴装精度要求不高,元件数量少,元件品种以电阻电容为主,或有个别的异型元件。

关键过程:

1.锡膏印刷:柔性电路板靠外型定位于印刷专用托板上,一般采用小型半自动印刷机印刷,也可以采用手动印刷,但是手动印刷质量比半自动印刷的要差。

2.贴装:一般可采用手工贴装,位置精度高一些的个别元件也可采用手动贴片机贴装。

3.焊接:一般都采用再流焊工艺,特殊情况也可用点焊。

二.高精度贴装

特点:柔性电路板上要有基板定位用MARK标记,且本身要平整。柔性电路板固定难,批量生产时一致性较难保证,对设备要求高。另外印刷锡膏和贴装工艺控制难度较大。

关键过程:

1.柔性电路板固定:从印刷贴片到回流焊接全程固定在托板上。所用托板要求热膨胀系数要小。固定方法有两种,贴装精度为QFP引线间距0.65MM以上时用方法A;贴装精度为QFP引线间距0.65MM以下时用方法B。

方法A:托板套在定位模板上.柔性电路板用薄型耐高温胶带固定在托板上,然后让托板与定位模板分离,进行印刷.耐高温胶带应粘度适中,回流焊后必须易剥离,且在柔性电路板上无残留胶剂。

方法B:托板是定制的,对其工艺要求必须经过多次热冲击后变形极小。托板上设有T 型定位销,销的高度比柔性电路板略高一点。

2.锡膏印刷:因为托板上装载柔性电路板,柔性电路板上有定位用的耐高温胶带,使高度与托板平面不一致,所以印刷时必须选用弹性刮刀。锡膏成份对印刷效果影响较大,必须选用合适的锡膏。另外对选用B方法的印刷模板需经过特殊处理。

3.贴装设备:第一,锡膏印刷机,印刷机最好带有光学定位系统,否则焊接质量会有较大影响;其次,柔性电路板固定在托板上,但是柔性电路板与托板之间总会产生一些微小的间隙,这是与PCB基板最大的区别.因此设备参数的设定对印刷效果,贴装精度,焊接效果会产生较大影响。因此柔性电路板的贴装对过程控制要求严格。

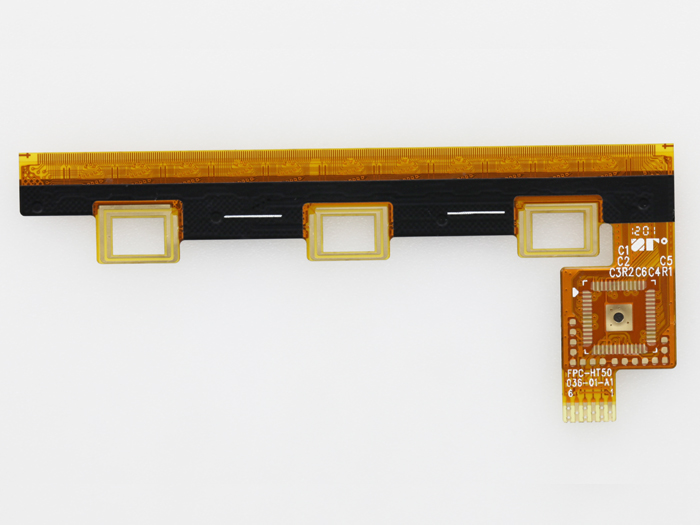

平板电脑摄像头FPC

平板电脑摄像头FPC POS机天线FPC

POS机天线FPC POS机天线FPC

POS机天线FPC 手机天线FPC

手机天线FPC