由思想来控制机器的能力是人们长久以来的梦想,尤其是为了瘫痪的那些人。近年来,工艺的进步加速了人脑机器界面(BMI)的进展。针对生物医学的应用,杜克大学的研究者已经成功地利用神经探针开发出讯号处理的ASIC,以及无线传输动力与信息的电子电路系统。再下一步,就是开发组件的封装技术。然而,这些组件将如何相互联接呢?下面,柔性线路板厂为您详解:

尺寸和可靠性对生物医学用的植入物而言,是最重要的两个要素。 微电子业的两个封装技术(倒装芯片接合和柔性线路板)正好适用于这个应用。倒装芯片接合技术已经发展30多年了。此一技术的优点是体积小、接线密度高,而且因为引脚短而电性得以改善。倒装芯片接合技术的另一个优势,是能够将多个不同尺寸的芯片封装在同一片载板上,构成多芯片模块,这种封装方式能免除又大又不可靠的连接器。

此外,由聚亚酰胺(PI)做成的柔性线路板能够弯曲和折叠,可以充分利用空间做成体积小的组件。但因为PI材料仅适用于低温接合技术(制程温度低于摄氏200度),所以必须使用热硬化黏胶,而非焊锡来提供机械性和电性的联结。

为了发展适用于生物医学应用的制程,柔性线路板厂设计并以聚亚酰胺为基材制造测试芯片。这些测试芯片在打上柱形金凸块后,被用来验证制程。我们分别测试了导电和绝缘的热硬化黏胶,并在做过温度循环测试后,测量接触电阻以评量产品的可靠性。

我们希望能够使用柱形金凸块技术和热硬化黏胶,发展一个可靠的制程,将切割后的芯片接合在柔性线路板上。在这个研究中,我们测试了两个接合的方法;第一个方法使用绝缘的热硬化黏胶,第二个方法使用导电黏胶和绝缘的底部填充胶。每一个测试组件都由测试电路载板和仿真芯片所组成。管脚阵列封装的载板也被设计在同一片柔性线路板上,以便于未来用于测试神经讯号放大器芯片。

仿真芯片的制备:为了使软性的仿真芯片能像硅芯片一样硬,我们得在这个软性的仿真芯片背部加上一个加强性构件。可是由载板制造商提供的加强性构件太软了,所以我们用一小块1毫米厚的显微镜用的载玻片取代制造商所提供的加强性构件。。

绝缘的热硬化黏胶接合:在绝缘的热硬化黏胶接合方法中,长了柱形金凸块的芯片和载板用绝缘的热硬化黏胶接合。芯片和载板的对准和接合是用倒装芯片接合机,接合的步骤如下:

1.将长了柱形金凸块的芯片和载板装载到倒装芯片接合机。

2.芯片和载板由倒装芯片接合机对准。

3.将绝缘的热硬化黏胶涂布在载板上。

4.黏胶在接合的压力下被热硬化, 然后在释压前冷却下来。

导电黏胶的接合技术:

在导电黏胶的接合方法中,先将长好柱形金凸块的芯片放入银胶的薄层。再把这个沾了银胶的芯片用绝缘的热硬化黏胶与载板接合。芯片和载板的对准和接合也是使用倒装芯片接合机。接合的步骤如下:

1.将长了柱形金凸块的芯片装载到倒装芯片接合机。

2.将载玻片放在放载板的吸盘上。

3.将薄薄的一层导电银胶在涂布在载玻片上。注意: 将导电银胶稀释10%以达成较好的沾胶效果。

4.用倒装芯片接合机将导电银胶延展成30微米厚。

5.将长了柱形金凸块的芯片压入30微米厚的导电银胶层。

6.取走载玻片,然后放入载板。

7.在载板上涂布绝缘的热硬化黏胶。

8.将芯片与载板对准,然后透过黏胶与载板接合。

9.黏胶在接合的压力被热硬化,然后在释压前冷却下来。

温度循环测试:温度循环测试经常被用来验证接合点的可靠度。在温度循环测试期间,每30秒就记录一次温度和仿真芯片上一对凸块间的电阻。

温度循环测试的温度变化条件设定如下:

1.保持在摄氏85度,10分钟。

2.以最快的速度降温到摄氏零下10度。

3.保持在摄氏零下10度,10分钟。

4.以最快的速度升温到摄氏85度。

5.重复这个温度变化周期。

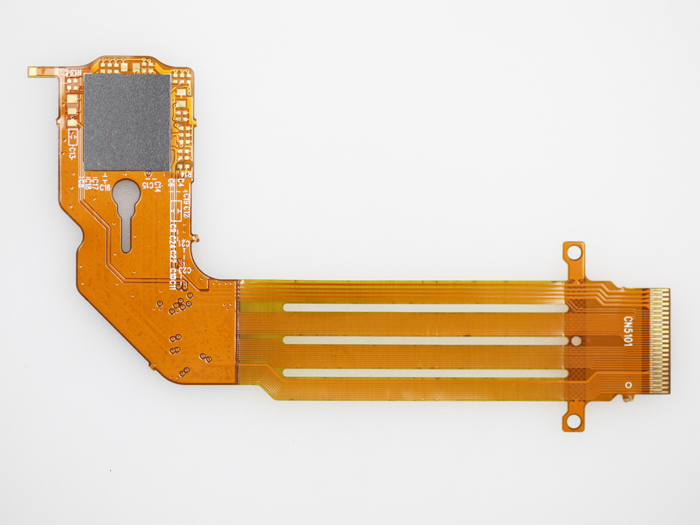

平板电脑摄像头FPC

平板电脑摄像头FPC POS机天线FPC

POS机天线FPC POS机天线FPC

POS机天线FPC 手机天线FPC

手机天线FPC